На сьогоднішній день у структурі оброблюваних площ багатьох господарств України кукурудза займає вагому частку. Особливо поширена вона серед великих агропромислових комплексів, котрі щорічно виділяють під кукурудзу сорок-шістдесят відсотків усієї площі, що обробляється.

Технологія культивування кукурудзи майже не відрізняється від технології вирощування інших культур. Однак найбільш затратною за трудовими ресурсами операцією є процедура її збору та приведення зерна до потрібних кондиційних параметрів вологості.

Для збирання кукурудзи використовують зернозбиральні комбайни як барабанного, так і роторного типів. Втім, зважаючи на особливість її плодів, процес подачі маси до робочої ділянки комбайна вимагає застосування спеціалізованої жатки-адаптера. Український ринок досить добре забезпечений цим обладнанням. Свою продукцію пропонують майже всі машинобудівні компанії, які мають у своєму асортименті жатки для збору кукурудзи. І це не дивно, оскільки в Україні кукурудза становить половину загального обсягу зібраного зерна, а це щороку близько тридцяти мільйонів тонн, що у гектарному вираженні перевищує шість мільйонів гектарів.

Отже, вибір оптимальної жатки для збирання кукурудзи є надзвичайно важливим завданням для всіх господарств. Що ж необхідно знати, щоб вибір був успішним?

Перш за все, жатка повинна гарантувати надійний технологічний процес прийняття стеблової маси робочими елементами — мисами, безперешкодне протягування стебел через вальці з одночасним відриванням качанів, направлення останніх на платформу жатки та подрібнення стебел із подальшим розкиданням частинок полем. З технологічної точки зору, висота зрізу (стерні) не повинна бути більшою за сто-сто п’ятдесят міліметрів, повнота збору качанів — не менше ніж 90–95 %, а втрати вільного зерна позаду жатки — не більше ніж 2 %.

Для збирання кукурудзи застосовують зернозбиральні комбайни як барабанного, так і роторного типів. Однак через специфіку її плодів процес подавання маси до робочої зони комбайна вимагає використання спеціалізованої жатки-адаптера

Окремо слід згадати про зернозбиральні комбайни. Для обмолоту кукурудзи найбільш підходять потужні комбайни роторного, комбінованого та барабанного типів. Це зумовлено, в першу чергу, високою врожайністю цієї затребуваної культури. Однак практичний досвід показує, що перевагу при збиранні кукурудзи із застосуванням кукурудзяних жаток варто все ж надавати комбайнам роторного типу, де головний робочий елемент молотарки — ротор. Його конструкція та технологічний режим обмолоту зерна (методом стирання) дбайливо ставляться до зерна і в той же час дозволяють значно збільшити інтенсивність процесів його відокремлення з обмолоченої соломи.

Конструкція жаток усіх компаній-виробників, представлених на українському ринку, майже ідентична. В її основі — рама, качановідділювальний і подрібнювальний апарати, а також система приводу робочих елементів. Однак це тільки на перший погляд, насправді ж усі жатки є різними і мають свої технічні особливості.

Case IH 4400: втілення швидкості та ефективності у зборі кукурудзи

Лінійка жниварок для збирання кукурудзи Case IH 4400 є апогеєм інженерної думки, ідеально адаптованою для швидкого та високоефективного збору врожаю. Її конструкція, розроблена до найдрібніших деталей, забезпечує максимальну продуктивність та мінімізацію втрат навіть у найважчих умовах.

Надійною основою агрегату служить посилена зварна рама, виготовлена з металу товщиною 6 мм. Ця міцна конструкція гарантує жниварці високу зносостійкість, дозволяючи оператору працювати з високопродуктивними культурами на максимально допустимих швидкостях без ризику ушкоджень.

Особлива увага приділяється елементам, що контактують зі стеблостоєм. Жниварка обладнана наконечниками дільників нової, аеродинамічної форми, які без зусиль входять у масив кукурудзи, значно зменшуючи опір руху комбайна. Завдяки звуженому профілю дільників, зірочка підвідного ланцюга максимально відкрита, забезпечуючи краще втягування стебел. Самі капоти-дільники виготовлені з легкого, але надзвичайно міцного пластику, що цілковито унеможливлює корозію. Крім того, запатентовані ребра на дільниках виконують унікальну функцію: вони направляють відокремлене зерно безпосередньо до шнека, що значно зменшує втрати врожаю. Довговічність дільників підвищують змінні зносостійкі пластини на їхніх кожухах, які легко замінити окремо у разі пошкодження.

Лінійка жниварок для збирання кукурудзи Case IH 4400 є вершиною інженерної думки

Капоти-дільники жниварок Case IH 4400 виготовлено з легкого, але дуже міцного пластику, що повністю унеможливлює корозію

Відрегулювати жниварку відповідно до товщини качанів можна гідравлікою прямо з кабіни комбайна

Для забезпечення безперебійної подачі великих обсягів маси, що особливо важливо при збиранні високоврожайної кукурудзи на високих швидкостях, жниварка має жолоб збільшеного розміру. Елементи механізму протягування стебел також розраховані на інтенсивну роботу: дворядний опорний підшипник спіралі протягуючих вальців гарантує тривалий термін експлуатації, а ножі-чистики у стандартній комплектації постійно видаляють зелену масу з вальців. Використання ножів на самих протягуючих вальцях забезпечує надійне захоплення і швидке, безперебійне протягування стебел.

Ключовою перевагою є зручність налаштування: відрегулювати жниварку відповідно до товщини качанів та густоти зеленої маси можна гідравлікою безпосередньо з кабіни комбайна, змінюючи зазор між відривними пластинами.

Система приводу також розроблена з урахуванням великих навантажень. Жниварка приводиться в дію від комбайна через два карданні вали, що дозволяє розподілити крутний момент по двох гілках трансмісії та значно зменшити навантаження на кожен окремий кардан. Підключення гідравліки спрощене до єдиного швидкороз’ємного з’єднання, а електричне гніздо виведене окремо для запобігання забрудненню його мастилом. Потужний приводний ланцюг надійно передає обертання шнеку великого діаметра, захист якого реалізовано у вигляді радіальної втулочно-пальцевої запобіжної муфти. У 12-рядкових моделях шнек складається з двох частин з центральним підшипником, а його висоту можна регулювати залежно від умов збирання.

Для зменшення втрат зерна жниварки оснащені щитком уловлювання качанів, а змінена конструкція пилозахисного щитка покращує огляд з кабіни.

Важливим етапом післязбиральної обробки є подрібнення. Лопатеві подрібнювачі стебел, встановлені на кожен рядок, залишають на полі лише дрібні, легко розкладні частинки, які не створюють перешкод при подальшому посіві. Кожен подрібнювач може бути вимкнений індивідуально. Ці подрібнювачі живляться від посилених рядкових редукторів в алюмінієвому корпусі, що дозволяє жниварці легко справлятися з високими навантаженнями, спричиненими сучасними, більш міцними сортами кукурудзи.

Навіть технічне обслуговування зведено до мінімуму зусиль: подавальні ланцюги можна зняти одним спеціальним ключем без використання додаткових інструментів. Пристосування для зняття та натягу пружини входить до стандартної комплектації, що дозволяє швидко підняти капот дільника і одним рухом зняти ланцюг, значно скорочуючи час простою.

Жниварки Case IH 4400 — це поєднання міцності, інтелектуального керування та передових технологій подрібнення, що робить їх ідеальним вибором для сучасного високоефективного агровиробництва.

Geringhoff Rotа-Disc

Компанія Geringhoff є лідером у виробництві жаток для збирання кукурудзи. Сьогодні жоден інший виробник не пропонує настільки широкий спектр систем і варіантів кукурудзозбиральної техніки, як Geringhoff.

Виробництвом жаток для збирання кукурудзи компанія займається вже більше 40 років. І на сьогодні у своєму арсеналі має найкращі, з точки зору втрат зерна та якості подрібнення стебел, машини. «Вершиною майстерності» компанії на сьогодні є дві системи жаток, а саме Rota Disc® і Horizon Star.

Основна відмінність жаток, яка водночас є їхньою головною перевагою, — це подрібнювальний апарат Rota Disc®, який потребує незначної потужності на привід, не обмежує робочу швидкість руху комбайна, має тривалий термін служби ножів і не залишає після проходження комбайна неподрібнених стебел.

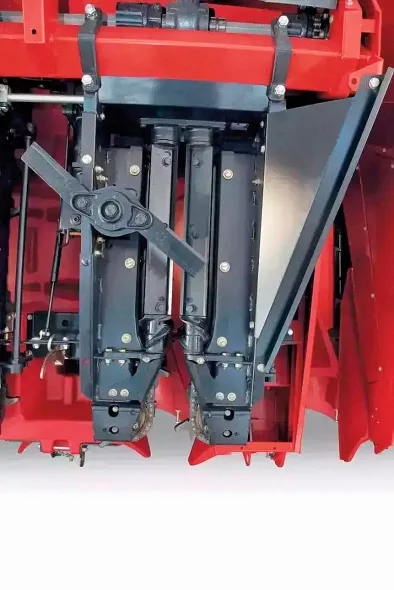

Конструкція подрібнювальних вальців Geringhoff Rotа Disc спрямована насамперед на підвищення їхньої активності та інтенсивності впливу на стебла кукурудзи.

Досягти високої продуктивності й компромісу між швидкістю збирання та якістю подрібнення рослинних решток вдалося завдяки впровадженню системи Rotа Disc. Два ротори протягують кукурудзяні стебла вниз, а обертовий ротор із 15-ма дисковими ножами обертається проти напрямку маси та одночасно подрібнює їхні стебла. Ця блискуча технологія збирання врожаю кукурудзи та подрібнення її стебел ефективна, надійна і забезпечує високу економію енергії. Крім того, привід цих трьох роторів механізму подрібнення забезпечує один редуктор, що гарантує їхню точну роботу незалежно від умов експлуатації.

Конструкція подрібнювальних вальців Geringhoff Rotа Disc спрямована на підвищення їхньої активності та інтенсивності щодо впливу на стебла кукурудзи

Конструкція подрібнювальних вальців Geringhoff Rotа Disc спрямована на підвищення їхньої активності та інтенсивності щодо впливу на стебла кукурудзи

Конструкція подрібнювальних вальців Geringhoff Rotа Disc спрямована на підвищення їхньої активності та інтенсивності щодо впливу на стебла кукурудзи

Отримана таким чином подрібнена маса в подальшому інтенсивніше піддається процесу деструктуризації та поверненню в ґрунт у вигляді органіки. Щодо аналогічних пристосувань інших виробників: у їхніх жатках вальці тільки охоплюють стебло, незначно його деформуючи.

Окрім зазначеної вище технологічної переваги, жатка Horizon Star® II у своєму складі має додатковий горизонтальний подрібнювач залишків польової стерні, що дозволяє не лише якісно подрібнити (розщепити) рослинні рештки, а й «підстригти» поле для отримання ідеальної «картини».

У цих жатках використовують редукторний привід, що свідчить про його надійність та довговічність. Миси жатки виготовлені з пластику, забезпечують чудове захоплення кукурудзяних стебел навіть у складних умовах збирання врожаю. А за потреби на жатці можна встановлювати бічні транспортерні шнеки.

За використання жаток Geringhoff можна цілком обійтися без застосування додаткових знарядь для мульчування й подрібнення. Таким чином, обробіток ґрунту можна виконувати відразу після збирання.

Досить високо оцінюють роботу жатки агрономи підприємств. Адже технологія поперечного й поздовжнього подрібнення стебел і стерні зводить до мінімуму шанси на виживання небезпечного шкідника посівів — кукурудзяної вогнівки. Це ще один аргумент на користь систем Geringhoff.

Olimac Drago GT — якісна робота

У конструкції жаток Olimac Drago (компанія Olimac Drago, Італія) для збирання кукурудзи поєднано всі найсучасніші технічні рішення та передові технології в цій сфері.

Останньою новинкою від компанії, яка вже є на українському ринку, є жатка Olimac DRAGO GT. Вона має ряд нових, можна сказати — навіть унікальних, технічних рішень. На сьогодні ці жатки — єдині в світі, які мають можливість автоматичної зміни відстані між відривними пластинами незалежно для кожного рядка. Великий типоряд жаток – від 6 до 24 рядів – привертає особливу увагу покупців. Вибір, можна сказати, безмежний!

Також відмінністю нової жатки від конкурентів і попередніх моделей Olimac є відсутність у системі приводу ланцюгів (окрім мисів). Привід усіх робочих органів відбувається за допомогою редукторів. Крім того, слід зазначити, що шестерні редукторів мають косий зуб, що сприяє стабільнішій і тихішій роботі редуктора та жатки в цілому. А спеціальні синтетичні оливи для змащування механізму редуктора не потребують заміни впродовж усього періоду експлуатації жатки.

На відміну від попередніх моделей, нова жатка Olimac Drago GT обладнана системою подрібнення пожнивних решток, яка складається з чотирьох ножів. Подрібнювальні ножі обертаються назустріч один одному, що створює так званий ефект ножиць. Крім того, ножі розміщені таким чином, що подрібнення стебла кукурудзи розпочинається від початку його входження у мис і триває по всій довжині мису. Це технологічне рішення дає змогу збільшити швидкість збирання до 13 км/год і таким чином забезпечує високий ступінь завантаження молотарки навіть високопродуктивних роторних машин.

Жатка Olimac: якість подрібнення рослинних решток на високому рівні. Додатково подрібнювати стебла кукурудзи не потрібно

Жатка Olimac: якість подрібнення рослинних решток на високому рівні. Додатково подрібнювати стебла кукурудзи не потрібно

Якість подрібнення рослинних решток також на високому рівні. За словами виробника, після проходження зернозбирального комбайна із жаткою DRAGO GT додатково подрібнювати стебла кукурудзи вже не потрібно. Господарства, які працюють «по нулю», відразу ж після збирання кукурудзи можуть розпочинати висівання наступної культури.

Для того, аби без проблем подавати більшу масу матеріалу до похилої камери комбайна (за збільшення швидкості комбайна маса кукурудзи відповідно зростає), виробник збільшив діаметр шнека комбайна до 500 мм.

Ми вже говорили, що лише жатка Olimac має автоматичну систему встановлення параметрів відстані між відривними пластинами, що дає змогу збільшити продуктивність збиральних робіт та знизити втрати качанів під час збирання. Проте виробник на цьому не зупинився. Крім автоматичної системи регулювання зазору між відривними пластинами, жатки обладнані ще й спеціальним демпфером останніх. Таке технологічне рішення дає змогу зменшити силу удару качанів за високої швидкості збирання. Своєю чергою, це дає змогу підвищити швидкість збирання, адже качани, вдаряючись об відривні пластини, не відлітають від них.

Також слід сказати, що кут нахилу мисів у цих жатках — один із найменших на ринку цієї техніки. Він становить лише 18 °. Завдяки цьому процес збирання навіть полеглих стебел не є проблемою. Понад те — малий кут нахилу відривного механізму запобігає «вискакуванню» кукурудзяних качанів із агрегату.

Всі жатки мають змінні адаптери для можливості агрегатування з усіма наявними на ринку комбайнами.

Окремо слід сказати про надійність жатки. Знову ж таки, за словами виробника, встановлені на жатці редуктори не потребують обслуговування. Єдине, що потрібно робити, — це час від часу стежити за рівнем оливи та за потреби доливати її. В той час, як інші виробники пропонують використовувати пластикові миси у конструкції своїх машин, Olimac робить ставку на ремонтопридатність та надійність, встановлюючи на своїх машинах металеві миси.

А. Сухина, [email protected]