На елеваторному комплексі ферми сушіння є однією з найважливіших та енергоємних операцій на етапах обробки зерна та підготовки до зберігання. І сьогодні, як ніколи раніше, важливо ефективно спалювати кожен кілограм палива. Адже, коли ви спалюєте паливо для виробництва цієї енергії, ви спалюєте гроші.

Вологість зерна є визначальним фактором, що впливає на тривалість його зберігання. Також досить важливо не тільки висушити зерно до певної вологості, але й ще важливіше – щоб воно не втрачало своїх якісних показників під час процесу сушіння. Для цього необхідно забезпечити рівномірне висушування всього об'єму зерна – не повинно бути ділянок, де температура значно вища за допустиму для певного виду зерна.

Процес сушіння вимагає наявності високоякісного обладнання – зерносушарки, яка є найдорожчим елементом комплексу. Саме тому майбутні власники цього технологічного обладнання прискіпливо ставляться до вибору зерносушарки – її типу, виробника. Адже в майбутньому, протягом усього її життєвого циклу, це спричинить неодноразові додаткові фінансові витрати, відобразиться на додаткових «ін’єкціях» для підтримки її в робочому стані та збільшенні вартості кінцевого продукту.

Вибираючи обладнання для зерносушарки на фермі, необхідно враховувати багато факторів, щоб воно максимально відповідало потребам ферми чи елеватора, було економічним та простим в експлуатації. Багаторічна практика експлуатації зерносушарок в українських умовах показує, що шахтні сушарки є найкращими. Тому зерносушарки шахтного типу сьогодні є найпоширенішими. Вагомим аргументом у цьому випадку є те, що до 90% маси насіння соняшнику сушиться в шахтних сушарках, хоча спостерігається нерівномірний прогрів (до 20°C) насіння. Завдяки цьому шахтні сушарки останнім часом зазнали вдосконалень: ящики замінили на півящики; в результаті відстань від бічної стінки до ящиків збільшилася з 4–6 до 10–11,5 см; завантажувальний пристрій переобладнали, щоб уникнути самосортування: замість одного струменя ворох насипається 4–6 струменями.

Судячи з життєвого циклу цього продукту, шахтні сушарки також є беззаперечними лідерами, а точніше, довгожителями.

Якою б досконалою не була конструкція зерносушарок, всі вони споживають значну кількість теплової енергії, вартість якої рік у рік лише зростає. Тому для більшості виробників обладнання для сушіння зерна питання економії та раціонального використання сьогодні є номером один.

Але наразі немає простого рішення для зменшення споживання палива, як і немає найкращого способу сушіння зерна. І, як показує практика, паливо можна економити не лише за рахунок покращення процесу горіння та подачі, відведення та перенаправлення потоків теплового агента в зону сушіння.

Багаторічна практика експлуатації зерносушарок в українських умовах показує, що шахтні сушарки є найкращими.

Цей короткий перелік рекомендацій допоможе вам визначити поради щодо енергозбереження відповідно до розміру вашої виробничої та зерносушильної інфраструктури.

Працюйте лише в режимі обігріву

Це не ноу-хау. Такий метод підвищення продуктивності зерносушарок відомий давно, але досі є економічно вигідним. Він особливо актуальний для невеликих переносних сушарок.

У цьому режимі нагрівається лише зерно, а потім охолоджується у спеціалізованому бункері. Перевага полягає в тому, що процес сушіння завершується, коли зерно має на 2-3% вищу вологість, ніж основа, яка згодом «видаляється» в процесі охолодження. Це не тільки скорочує час перебування зерна в сушарці, і відповідно, підвищує її продуктивність, але й знижує витрати енергії, оскільки сушіння останнього відсотка вологи забирає найбільше енергії. Це може заощадити від 20% до 30% ваших експлуатаційних витрат. Крім того, при такому підході якість зерна набагато вища, оскільки зерно охолоджується досить повільно, що мінімізує ризики розтріскування, порівняно з тим, що сталося б у зерносушарці.

Існують обмеження щодо роботи в режимі «лише обігрів». Особливу увагу слід приділити охолоджувальним бункерам. Вентилятори повинні бути здатні повністю видути зерно за відносно короткий час, навіть коли вони повністю заповнені. Відповідно, можуть знадобитися більші аераційні вентилятори та збільшення кількості вентиляційних отворів у даху.

Наразі це один з найменш витратних та найоптимальніших способів покращення сушіння зерна для малих та середніх господарств. Тому, якщо ваша існуюча зерносушарка не може працювати лише в режимі обігріву, вам слід розглянути можливість її модернізації. Новий підхід забезпечує найвищу продуктивність, ефективність та якість зерна, навіть за умови необхідної модернізації системи аерації бункера.

Вентильовані бункери є одним з найменш дорогих та найоптимальніших способів покращення процесу сушіння зерна.

Рівномірно сушіть зерно

Якщо сушарка сушить зерно швидше в одних місцях і повільніше в інших, вона пересушить зерно. Це збільшує вартість сушіння у вигляді додаткового використання палива та зменшує загальну вагу зерна через пересушування.

Існують різні системи, які можуть допомогти рівномірніше сушити зерно. Одномодульні та багатомодульні сушарки Sukup використовують чотирироликову дозувальну систему, яка швидше витягує зерно з внутрішньої частини колони зерна з сушарки, залишаючи вологіше зерно з зовнішньої частини колони в сушарці довше. Багатомодульні сушарки також використовують систему переміщення зерна, яка транспортує зерно з одного боку сушарки на верхньому модулі на інший бік сушарки на нижньому модулі. Це перевертає зерно для більш рівномірного сушіння. Баштові сушарки Sukup використовують систему зернообмінника посередині термокамери.

Іншим варіантом є використання такої системи, як інвертор зерна GSI. Інвертори переміщують все зерно, крім зовнішніх 6 см, всередину колони, щоб усунути пересушене зерно та максимізувати ефективність сушіння. Інвертори перенаправляють найтепліше зерно зсередини колони до найвологішого зерна зовні колони. Вологе зерно сушиться за рахунок захопленого тепла, яке відновлює до 15% тепла, яке в іншому випадку було б втрачено.

Одномодульні та модульні сушарки Sukup використовують чотирироликову дозувальну систему, яка швидко видаляє зерно, що висушується, з сушарки поблизу внутрішньої частини зернової колони.

Ця технологія використовується для зерна з різною початковою вологістю. Після лабораторного аналізу загальна маса продукції сортується та розподіляється по двох лініях – одна з вологістю понад 25%, а інша з вологістю менше 25%. Це дає змогу уникнути пересушування або недосушування, оскільки для кожної партії встановлюються індивідуальні параметри роботи зерносушарки. Таку роботу краще довірити системі автоматизації, оскільки навіть досвідченим працівникам важко контролювати вологість зерна, що надходить у зерносушарку. Навіть якщо партія містить різні зерна, її кінцева вологість повинна відрізнятися на 1–2%.

УВАГА…

При виборі зерносушарки одним із ключових параметрів, за яким можна оцінити її реальну продуктивність, є кількість повітря, яку зерносушарка може пропустити через неї. Повітря є основним тепловим агентом сучасних зерносушарок. І тут логіка дуже проста – повітря є, волога видаляється, немає – процес сушіння не відбувається. Фізичні властивості повітря чітко підказують нам, що один його кубічний метр може містити максимум 19 грамів води при температурі теплового агента 110°C, а зниження до 47°C – це щадний режим сушіння. Відповідно, щоб висушити одну тонну кукурудзи від вологості 24% до 1,4%, нам потрібно «видалити» з неї 100 кг води. Це можливо лише за умови, що через неї пройде не менше 5263 м3 повітря.

Знаючи цю інформацію, можна легко розрахувати, скільки часу знадобиться вентиляторам, встановленим на зерносушарці, щоб «відкачати» вологу із зерна в зерносушарці. Звичайно, цей об’єм повітря потрібно нагріти, що визначається потужністю пальника, і вмістити зерно в шахту, що є об’ємом зернової шахти, але основним параметром, що визначає продуктивність зерносушарки, є потік повітря, який вона може пропустити.

Другий момент, на який слід звернути увагу, це номінальна та фактична продуктивність вентилятора. Як правило, ці два параметри ніколи не відповідають один одному, і номінальна продуктивність на 30–40% вища за фактичну.

Завжди найвища можлива температура

Чим вища температура повітря, тим ефективніше ви сушите зерно. Навіть коли вам потрібно «видалити» 2–3% вологи, температура сушіння має бути максимальною для кожного виду зерна. Економії палива від сушіння зерна за нижчих температур немає, а відбувається навпаки.

Робота за вищої температури скорочує час сушіння і, отже, економить паливо. Однак вищі температури можуть потенційно завдати більше шкоди, тому вам потрібно знайти правильний баланс. Кожна сушарка має різний потік повітря та керування колоною, тому вам потрібно збалансувати ефективність та якість. Для кожного типу сушарки буде максимальна оптимальна температура.

При комбінованому використанні теплогенераторів вартість видалення одного тонно-відсотка вологи вища лише на 10%.

При комбінованому використанні теплогенераторів вартість видалення одного тонно-відсотка вологи вища лише на 10%.

Дистанційний моніторинг

Один зі способів уникнути пересушування або недосушування – це використовувати систему дистанційного моніторингу. Ці системи відрізняються залежно від виробника, але більшість із них дозволяють керувати всіма елементами керування сушарки так само, як і безпосередньо на ній – зі смартфона, планшета чи іншого пристрою.

Крім того, сучасний рівень розвитку електроніки, такий як дистанційний моніторинг Sukup та WatchDog GSI, дозволяє виконувати налаштування навіть дистанційно. Єдине, чого ця система не може зробити, це запустити сушарку, не перебуваючи поруч, бо це небезпечно. Система дозволяє регулювати такі параметри, як контроль температури на виході, налаштування контролю вологості та обмеження завантаження.

Окрім запобігання пересушуванню, дистанційне керування також гарантує ефективну роботу сушарки та її відсутність з будь-якої причини.

Керування сушінням для різних гібридів

Існує багато варіацій у методах сушіння різних гібридів кукурудзи. Більше того, залежно від погодних умов, що склалися протягом вегетаційного періоду, один і той самий гібрид може по-різному віддавати вологу. За останні п'ять років ця проблема стала ще більш актуальною. Тому до процесу сушіння слід ставитися з підвищеною увагою, особливо при зміні гібрида або навіть поля, з якого походить зерно.

Перевірте контроль вологості

Незважаючи на наявність або можливість встановлення найсучасніших систем керування в зерносушарках, не слід забувати про ручне керування вологістю зерна на виході. Відбирайте проби через чітко встановлені проміжки часу або під час зміни культур, гібридів чи полів. Справа в тому, що датчики вологості темпераментні і достатньо одного невеликого затримки зерна в зоні керування – і весь процес сушіння буде порушений.

Ручне регулювання вологості зерна на виході ніхто не скасовує.

Перехід на альтернативу

Також можна зменшити витрати, перейшовши на альтернативні джерела енергії. Але тут слід бути обережним. Адже не кожна зерносушарка буде ефективно працювати зі сторонніми теплогенераторами. Як правило, підключення теплогенератора до зерносушарки порушує алгоритми їхньої роботи, особливо це стосується потоків повітря. Адже зерносушарка та теплогенератор мають власні системи, які забезпечують максимально ефективну та продуктивну роботу. Якщо ці системи не збігаються, теплогенератор або зерносушарка формують свої потоки. І зерносушарка страждає першою. Все це призводить до втрат. Тобто ми економимо на паливі та втрачаємо близько 10–15% продуктивності сушарки. І загалом, ми втрачаємо всі інноваційні рішення, вбудовані в будь-яку сушарку.

Щоб перейти на альтернативу без втрати продуктивності та з економією палива, потрібно мати стабільний тепловий потік. Шведська компанія Tornum підійшла до цього питання досить радикально та пропонує кілька комбінованих рішень з використанням альтернативних джерел палива, але без втрати потужності зерносушарок.

Ви також можете зменшити витрати, перейшовши на альтернативні джерела енергії.

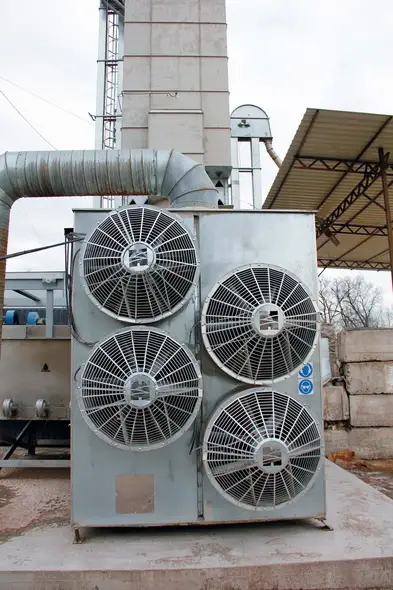

Оптимальним рішенням для економії коштів та досягнення максимальної продуктивності сушіння є використання узгоджених механізмів теплогенерації та сушіння. (на фото представлена продукція ТОВ «Новий Елеватор», яке пропонує повноцінний комплекс для сушіння зерна на базі теплогенератора, що працює на деревній трісці)

Водно-повітряна система. При використанні такого теплообмінника існує обмеження на температуру теплового агента. Максимум, який ми можемо отримати, становить 80 °C, чого достатньо для сушіння всіх культур, крім кукурудзи, для якої потрібно 105…110 °C або навіть вище.

Отже, пропонується рішення для роботи зерносушарки з використанням біопаливного теплогенератора для нагрівання води, коли використання пальника на зрідженому газі за температури теплоносія 80 °C підвищує його температуру на 30 °C.

Наступним рішенням є використання теплогенератора на біопаливі для нагрівання термомасла. Температура на виході становить 110 °C. Тобто кукурудза сушиться виключно на біопаливі.

В результаті фермери або власники елеваторів отримують незалежність від використання природного газу, підтримують продуктивність, повністю автоматизують процеси та, відповідно, уникають пересушування та отримують максимальну ефективність з точки зору витрат на видалення вологи. Також ця схема забезпечує максимальну гнучкість – можна працювати, використовуючи пропан-бутан, теплообмінники або їх комбінацію.

Водночас, при комбінованому використанні, вартість видалення одного тонно-відсотка вологи лише на 10% вища, ніж вартість одного тонно-відсотка під час роботи самого теплогенератора.

Виконайте передсезонне технічне обслуговування

Перед початком сушіння зерна переконайтеся, що зерносушарка повністю звільнена від зерна, її пальник та всі виконавчі механізми працюють справно. Протягом активного сезону сушіння періодично звільняйте зерносушарку від зерна, очищайте її та перезапускайте сушарку. Це додатковий елемент контролю та належної роботи зерносушарки. Адже якщо не приділяти час обслуговуванню, чищенню чи технічному обслуговуванню обладнання, це неодмінно знизить його ефективність. І зерносушарка не є винятком.

А. Сухіна, [email protected]

Источник: www.propozitsiya.com